Tecnologías de procesos que ofrecemos

Empresas y marcas aliadas

Diseñamos en Colombia soluciones para diferentes procesos de fabricación de productos líquidos que involucran pasteurización, intercambio de calor, homogenización entre otros, que se ajustan a necesidades específicas de nuestros clientes con el apoyo de diferentes marcas reconocidas en el área de automatización con tecnologías que vienen de Italia, Alemania, Estados Unidos, Francia y Brasil

REDA es un fabricante líder en soluciones para tratamiento de pasteurización, ultrapasteurización UHT en el sector lácteo y de alimentos. Suministrando equipos de UHT de placas, UHT directo, UHT indirecto, sistema UHT Steriflex, pasteurizadores, tanques asépticos y sistemas de calentamiento y enfriamiento.

Más de treinta años de experiencia en el campo del aséptico, nos han permitido de desarrollar esta gama especial de esterilizadores con características únicas:

- Largas autonomías de producción;

- Tolerabilidad a las fuertes presiones de trabajo;

- Fácil manejo de las temperaturas de esterilización y de salida;

- Diseño especial para obtener un calentamiento suave del producto, con todo respecto de su caracteristicas cualitativas;

- Elevada automatización;

- Mantenimiento muy simple y economico;

- Duración ilimitada.

Procesos para concentración térmica

Con centenares de instalaciones realizadas en todo el mundo, REDA ha adquirido considerables conocimientos y experiencia en la construcción de instalaciones de evaporación para la concentración de la leche, cremas, suero y otros productos derivados.

Trabajando a baja temperatura, esta técnica también se puede utilizar para una amplia gama de productos sensibles al calor: jugos, néctares y purés de fruta, concentrados de fruta, mostos de uva, jarabes, miel de abeja, extractos naturales y otros productos especiales.

Los concentradores propuestos por REDA utilizan el concepto de la “evaporación sob vacío”, una técnica que permite la evaporación en condiciones de vacío, de agua prácticamente pura a bajas temperaturas. Esto deja intactas las características organolépticas del producto original, lo que ha llevado a un gran éxito en aplicaciones con productos particularmente sensibles al calor.

Características técnicas y ventajas de los concentradores multiefectos REDA:

- Grande fiabilidad.

- Concentraciones hasta 65/70° Brix.

- Ningún daño térmico gracias a las bajas temperaturas de concentración (max. 60/65°C) y al proceso ultra-rápido.

- Largas autonomías de producción.

- Intercambiadores de calor incorporados para el calentamiento/enfriamiento del producto.

- Caudales de evaporación a partir de 1000 hasta 15.000 L/h.

- Control completamente automatizado con supervisión.

- Diseño compacto y robusto.

- Instalación fácil y rápida con tiempos muy rápidos de puesta en marcha.

- Facilidad de uso.

Aplicaciones:

- Industria láctea: leche, cremas, yogur, suero, etc.

- Bebidas: jugos, néctares, concentrados de frutas, jarabes, té

- Enología: mostos de uva (auto-enriquecimiento), desalcoholización mostos

- Productos especiales: miel, aromas, goma árabe, extractos naturales

Procesos para separación mecánica

DESCREMADORAS:

Las centrífugas REDA de la serie RE-T son estudiadas específicamente para el desnate, la limpieza y la titulación de la leche, nata y suero de leche. Estas separadoras están construidas especialmente para aplicaciones en el sector lácteo y se caracterizan por una muy alta velocidad de rotación del tambor para obtener la mejor eficiencia de separación de los sólidos con diámetros muy pequeños (grasa, suciedad, esporas y bacterias).

La alimentacion del producto pasa a traves de un especial dispositivo puesto a la entrada, lo cual asegura una alimentación suave en la máquina y permite que el producto logre la alta velocidad a la que se produce la separación, sin ruptura de los glóbulos de grasa.

La amplia superficie de trabajo, la muy alta velocidad de rotación del tambor y la expulsión extremadamente rápida de los lodos, garantizan una gran eficiencia de separación y limpieza del producto.

La gama de estas centrífugas va de un mínimo de 1500 hasta un máximo de 40.000 L/h.

CLARIFICADORAS:

Las centrífugas REDA de la serie RE-P son estudiadas específicamente para la limpieza de la leche cruda (de vaca, de oveja, cabra, etc).

Estas separadoras están construidas especialmente para aplicaciones en el sector lácteo y se caracterizan por una muy alta velocidad de rotación del tambor para obtener la mejor eficiencia de separación de los sólidos con diámetros muy pequeños (suciedad, esporas y bacterias).

La alimentacion del producto pasa a traves de un especial dispositivo puesto a la entrada, lo cual asegura una alimentación suave en la máquina y permite que el producto logre la alta velocidad a la que se produce la separación, sin ruptura de los glóbulos de grasa: característica indispensable para el proceso de leche de oveja y de cabra.

La amplia superficie de trabajo, la muy alta velocidad de rotación del tambor y la expulsión extremadamente rápida de los lodos, garantizan una gran eficiencia en la limpieza del producto.

La gama de estas centrífugas va de un mínimo de 3000 hasta un máximo de 40.000 L/h.

DESBACTERIZADORAS:

as centrífugas REDA de la serie RE-B son estudiadas específicamente para la reducción de la carga de esporas y bacterias en la leche cruda. Los beneficios de este tratamiento son muchos:

- restablecer la calidad del producto en caso de condiciones ambientales desfavorables (ordeño, logística, etc);

- mejoría de la duración del producto en el mercado;

- mejoría de la calidad bacteriológica de la leche utilizada para la producción de quesos, leche en polvo y suero;

- reducción del tratamiento térmico en las siguientes etapas de procesamiento.

Durante la separación de las bacterias, la leche también viene separada de cualquier posible suciedad o partes extrañas. El proceso de eliminación de los microorganismos puede pasar con el sistema tradicional (sin recirculación) o con el sistema de dos fases (con recirculación). Por supuesto, la eficacia de la eliminación de las bacterias depende en gran medida de las características del producto. Estas centrífugas se pueden colocar antes o después de una descremadora pero en cualquier caso, para tener el nivel más alto de separación de las bacterias, la temperatura del producto no debe ser inferior a 55°C. Por lo tanto, la colocación más natural es en una línea de pasteurización o de esterilización.

La alimentación del producto pasa a través de un especial dispositivo puesto a la entrada, lo cual asegura una alimentación suave en la máquina y permite que el producto logre la alta velocidad a la que se produce la separación, sin ruptura de los glóbulos de grasa.

La amplia superficie de trabajo, la muy alta velocidad de rotación del tambor y la expulsión extremadamente rápida de los lodos, garantizan una gran eficiencia en la limpieza del producto y una alta eliminación de las bacterias/esporas.

La gama de estas centrífugas va de un mínimo de 5000 hasta un máximo de 35.000 L/h.

Procesos para separación por membranas

OSMOSIS INVERSA

Gracias a décadas de experiencia y colaboración con muchos de nuestros clientes, hemos desarrollado plantas de ósmosis inversa para el tratamiento de agua para uso industrial y específicamente para la industria láctea.

En particular, nuestros sistemas pueden tratar:

- Aguas provenientes desde líneas de lavado de las tuberias producto, desde tanques de almacenamiento y de todas las maquinarias que han estado en contacto con la leche. Es tratado sólo el primer “empujón” desde el cual se recupera tanto el agua (Permeado), así como los componentes concentrados de la leche (Retenido).

- Suero de queso. Después de oportunos pre-tratamientos (clarificación, pasteurización y descremadura) el suero se separa en dos fracciones: el Retenido, que contiene todos los sólidos del suero, y el Permeado (básicamente agua con trazas de orgánicos y Sales). La concentración de los sólidos con la Ósmosis Inversa puede alcanzar hasta un 18-25% y por lo tanto es un excelente pretratamiento antes de la posterior evaporación y secado final, permitiendo un ahorro económico considerable. Otro importante ahorro economico se obtiene como consecuencia del transporte del suero concentrado a los centros de tratamiento especializados (ahorro en costes de transporte).

- Leche (entera o desnatada). La leche viene pre-concentrada hasta lograr un contenido final de sólidos en el Retenido de aproximadamente el 30% para luego concentrarse aún más con la evaporación térmica para la siguiente fase de secado. La grande ventaja económica es siempre la de ahorrar energía en la etapa final evaporación, podendo tratar un volumen menor de producto con concentraciones mayores.

- Recuperación agua de condensas. La recuperación se refiere a condensado de la evaporación de la leche o del suero, de permeado de Ósmosis Inversa o de Nanofiltración del suero, o bien de permeado de Ultrafiltración. En el caso de OI y NF, la recuperación puede variar de un 70% hasta el 97%, mientras que para la UF se llega a máximo 75%. Incluso en estos casos, las membranas usadas son del tipo polímero a espiral envuelta.

NANOFILTRACIÓN

Gracias a décadas de experiencia y colaboración con muchos de nuestros clientes, ofrecemos sistemas de nanofiltración para el tratamiento de suero y leche:

- Suero de queso. Después de los pre-tratamientos de clarificación, pasteurización y descremadura, el suero se separa en dos fracciones: el Retenido, que contiene prácticamente todos los sólidos (Proteínas del suero, Lactosa y Sales), y el Permeado, que contienen prácticamente agua y una buena parte del cloruro de sodio (si está presente en grandes cantidades en el suero).

El proceso de Nanofiltración es muy parecido a la Ósmosis Inversa, con la diferencia de que en la OI se concentran todos los solutos, mientras que en la Nanofiltración se consigue de reducir el contenido de Sodio y Cloruros. En caso de que la concentración tiene como objetivo final la preparación de un polvo o un Concentrado Líquido destinado al consumo Humano o Animal, la NF es absolutamente recomendable, ya que reduce de por lo menos un 40% la concentración de Sodio en el polvo final (se puede llegar hasta al 8% de Sodio residual). - Leche (entera o desnatada). En este caso vale lo mismo descrito para el tratamiento de la leche por Ósmosis Inversa. La nanofiltración (a diferencia de la concentración por Ultrafiltración) permite de preparar una leche preconcentrada contiene toda la Lactosa y entonces de pasar en seguida a una elaboración obteniendo elaborados como budines o pasteles de queso, muy apropiados para la alimentación infantil.

ULTRAFILTRACIÓN:

Gracias a décadas de experiencia y colaboración con muchos de nuestros clientes, proponemos plantas de Ultrafiltración para el tratamiento de las aguas para uso industrial y específicamente para la industria láctea.

En particular, nuestros sistemas pueden tratar:

- Suero (fraccionamiento y concentración de proteínas). Después de oportunos pre-tratamientos, el suero se puede separar en dos fracciones: una rica en Proteínas y otra prácticamente sin Proteínas.

La primera fracción se denomina WPCXX en funcion del contenido de Proteína en el residual seco (WPC = Whey Protein Concentrate), donde XX es el porcentaje de proteínas contenidas (por ejemplo WPC35, WPC60 y WPC80). La segunda fracción contiene Sales y Lactosa y puede ser concentrada ulteriormente por Ósmosis Inversa o Nanofiltración para el siguiente utilizo de la lactosa.. - Leche (estandardización proteica). Al igual que con el suero, la estandarización proteica de la leche y de la relación proteínas/grasa, se realiza a traves de la Ultrafiltración.

El subproducto obtenido es un permeado que se compone de agua, sales y lactosa. Este permeado puede someterse al mismo tratamiento de concentración a traves de la Ósmosis Inversa descrita en el párrafo precedente. La relación de concentración a aplicar a la leche, será en función de los requisitos de producción de la queseria y de los tipos de quesos, yogur y productos frescos por mejorar. La estandarización proteica de la leche permite de producir quesos con contenido proteico constante, sin continuas variaciones en el contenido que llevarían a variaciones en el producto final. - Leche (concentración). Así como por la estandardización proteica de la leche, la concentración de la leche a la llegada en la lecheria se realiza a través de la Ultrafiltración.

El subproducto obtenido es un permeado que se compone de agua, sales y lactosa. Este permeado puede someterse al mismo tratamiento de concentración a traves de la Ósmosis Inversa descrita en el párrafo anterior relativo al suero. En este caso se preparan los varios Milk Protein Concentrates (MPC 50/60/70/80/85 y MPI90) y una serie de quesos (twarog, mascarpone, labneh, quark, queso crema y similares). - Salmuera (purificación en continuo). La salmuera en la que están inmersos los quesos, se regenera continuamente a través del proceso de Microfiltración/Ultrafiltración. La salmuera es enviada a la línea de UF/MF y el 96-98% de ella (filtrada) es reintroducida purificada en la tina de inmersión. El Retenido (formado por sustancias que, si no se eliminan en tiempo, llevan a la degradación progresiva de la salmuera) viene descargado. En comparación con el proceso de tratamiento tradicional con tierra de diatomeas, el proceso por Ultrafiltración no requiere la eliminación costosa de tierra de diatomeas y, sobre todo, garantiza una constante de carga superficial (hacia valores bajos) sin picos cíclicos de contaminación. La elección de la Ultrafiltración en lugar de la Microfiltración, depende de las necesidades de producción de la queseria. La relación de recuperación llega hasta el 98%.

- Agua de pozo (purificación). Con la Ultrafiltración se puede purificar el agua de pozo utilizada para el lavado y los enjuagues de los equipos. El proceso tiene la capacidad de reducir drásticamente los contaminantes microbiológicos tales como bacterias (incluyendo las de los géneros Pseudomonas o Escherichia), virus, levaduras, hongos, mohos, algas. El proceso de purificación del agua también se puede realizar con instalaciones de Microfiltración: la elección de una o de la técnica depende mucho del tipo de agua disponible y de las necesidades de la industria láctea.

- Agua de mozzarella (purificación en continuo). El agua de inmersión de las mozzarellas se contamina con el tiempo y requiere una recarga frecuente, en grandes cantidades. Si no se reliza esta recarga, se encuentra el riesgo de crecimiento de microorganismos (ej.: familia Pseudomonas). Estos microorganismos, que se encuentran a menudo en el agua de pozo, pueden dar lugar a fenómenos indeseables de coloración azul o rosa en la superficie de las mozzarellas. Los procesos de Ultrafiltración/Microfiltración permiten de eliminar en continuo dichos microorganismos y de ahorrar grandes cantidades de agua. En cuanto a la Purificación de las salmueras, el Permeado (filtrado) viene reutilizado y el Retenido es enviado para el drenaje o bien para el tratamiento. La elección de la Microfiltración antes que de la Ultrafiltración, depende de las necesidades de la queseria, del tipo de microorganismos y de sus concentraciones.

MICROFILTRACIÓN:

Gracias a décadas de experiencia y colaboración con muchos de nuestros clientes, proponemos plantas de Microfiltración para el tratamiento de las aguas para uso industrial y específicamente para la industria láctea.

En particular, nuestros sistemas pueden tratar:

- Suero (estabilización microbiológica). Para la reducción de los varios microorganismos indeseables (principalmente esporas, bacterias, levaduras), el suero viene tratado con membranas cerámicas especiales para la reducción de los microorganismos presentes. Los niveles de abatimiento que se logran van desde 104 hasta 106, dependiendo del tipo de microorganismos y sus concentraciones. La “estabilización” con membranas se realiza a 40/50°C y, con respecto a la pasteurización rápida (72°C), tiene la ventaja de no desnaturalizar las proteínas. Aunque a veces es necesario, sin embargo a un proceso de pasteurización siguiente, el uso de membranas cerámicas se utiliza para la producción de Derivados del suero para uso humano.

- Leche ESL (Extended Shelf Life). La leche desnatada viene microfiltrada con membranas cerámicas especiales para la reducción de microorganismos no deseados (esporas, bacterias, levaduras). Los niveles de abatimiento que se logran que van desde 104 hasta 106, dependiendo del tipo de microorganismos y sus concentraciones. También en este caso la duración del producto mejora notablemente.

- Salmuera (purificación en continuo). La salmuera en la que están inmersos los quesos, se regenera continuamente a través del proceso de Microfiltración/Ultrafiltración. La salmuera es enviada a la línea de UF/MF y el 96-98% de ella (filtrada) es reintroducida purificada en la tina de inmersión. El Retenido (formado por sustancias que, si no se eliminan en tiempo, llevan a la degradación progresiva de la salmuera) viene descargado. La elección de la Microfiltración antes que la Ultrafiltración, depende de las necesidades de producción de la queseria.

- Agua de pozo (purificación). Con la Microfiltración se puede purificar el agua de pozo utilizada para el lavado y los enjuagues de los equipos. El proceso tiene la capacidad de reducir drásticamente los contaminantes microbiológicos tales como bacterias (incluyendo las de los géneros Pseudomonas o Escherichia), virus, levaduras, hongos, mohos, algas. El proceso de purificación del agua también se puede realizar con instalaciones de Ultrafiltración: la elección de una o de la técnica depende mucho del tipo de agua disponible y de las necesidades de la industria láctea.

- Agua de mozzarella (purificación en continuo). El agua de inmersión de las mozzarellas se contamina con el tiempo y requiere una recarga frecuente, en grandes cantidades. Si no se reliza esta recarga, se encuentra el riesgo de crecimiento de microorganismos (ej.: familia Pseudomonas). Estos microorganismos, que se encuentran a menudo en el agua de pozo, pueden dar lugar a fenómenos indeseables de coloración azul o rosa en la superficie de las mozzarellas. Los procesos de Microfiltración/Ultrafiltración permiten de eliminar en continuo dichos microorganismos y de ahorrar grandes cantidades de agua. La elección de la Microfiltración antes que de la Ultrafiltración, depende de las necesidades de la queseria, del tipo de microorganismos y de sus concentraciones.

Procesos para desalcoholización

REDA ha perfeccionado la técnica de la destilación fraccionada a muy bajas temperaturas para la recuperación del alcohol para las siguientes aplicaciones

Desalcoholización parcial de los vinos

Se trata de la nueva técnica utilizada por REDA para la desalcoholización parcial de los vinos. Gracias a esta técnica innovadora sólo el 10/20% de la masa se desalcohola mientras que el restante 80/90% del vino no será tocado.

El tratamiento consiste en una rápida “destilación en frío” a 15/16°C del 10/20% del vino a desalcoholizar, con extracción del Alcohol con gradaciones hasta el 50/60° Alcohol.

Para los vinos aromáticos, será posible utilizar un sistema que le permite de recuperar las fracciones aromáticas.

Beneficios

Las muy bajas temperaturas y la gran flexibilidad de la instalación REDA, permiten de obtener vinos finales desalcoholizados de -1° / -2° Alcohol, manteniendose siempre bien equilibrados, frescos y aromáticos.

El mejor resultado absoluto se logra con la intervención en el vino a fin fermentación, también en el mismo tanque de fermentación, permitiendo así que el vino pueda encontrar de inmediato un equilibrio perfecto y ya no ser molestado mas.

Por último, si la cosecha se caracteriza por el exceso de lluvias, la instalación puede operar como concentrador en frío para el auto-enriquecimiento de los mostos, siempre a traves la evaporación bajo vacío a 18°C / 22°C.

Recuperación de alcohol / Concentración de extractos naturales:

Gracias a la gran experiencia adquirida en el campo de la desalcoholización parcial de los vinos, REDA ha perfeccionado la técnica de la destilación fraccionada a muy bajas temperaturas para la separación y la recuperación del agua/alcohol utilizado en el proceso de producción de extractos naturales, aromas, esencias (desde hierbas, plantas, flores, hojas, raíces, semillas, etc). Partiendo de las infusiones o soluciones hidro-alcohólicas utilizadas en los procesos de extracción (con gradaciones incluso hasta el 98% de alcohol), es posible concentrar el producto básico (evaporando en frío) o bien separar las soluciones recuperando completamente el alcohol para su reutilización en sucesivos procesos.

La rapidez del proceso de evaporación, las muy bajas temperaturas implicadas y la fiabilidad del sistema, permiten la concentración del extracto y la recuperación total del alcohol hasta la última gota en total seguridad (normas ATEX) con procesos en continuos o por lotes. El sistema desarrollado por REDA también permite la recuperación de alcohol sin pérdida de aromas.

Ventajas de esta técnica:

- Temperaturas de proceso muy bajas (no hay alteraciones organolépticas en el producto) .

- Protección de los aromas.

- Concentración del producto.

- Gran flexibilidad operativa.

- Funcionamiento completamente automático.

La gama de producción de nuestros desalcoholizadores en frío varía desde 25 hasta 800 L/h (con destilado a 50/60° Alcohol).

Procesos para termovinificación

La nueva instalación, que REDA propone para la extracción de los polifenoles desde uvas desparilladas, permite la máxima extracción de antocianos, taninos y precursores de los aromas a través de un proceso en continuo y ultra-rápido. El resultado final, aplicando esta técnica, es de obtener vinos con más estructura, color y perfume en el total respeto de la tipicidad.

Desde los primeros días, los vinos resultan muy fragantes, suaves y redondos, sin los sabores astringentes o herbáceos que son tipicos, al contrario, de los vinos elaborados con la técnica tradicional.

El tratamiento favorece la máxima extracción de los polifenoles, permitiendo tiempos de fermentación de solamente 2-3 días a la normales temperaturas de fermentación, con una gran ventaja entonces en la gestión de la vinificación durante vendimias siempre más cortas.

La instalación, controlada en automático por un PLC, está equipada con un especial sistema de recuperación de calor, que permite un ahorro de hasta aproximadamente el 60/70%, tanto durante el calentamiento y el enfriamiento.

REDA propone dos versiones de esta plantas: el EPR (modelo base) y el EPR-F que tiene su propio Grupo de refrigeración/Bomba de calor, proporcionado entonces para su uso listo.

Almac srl, es una empresa líder en el diseño y construcción de máquinas, plantas y automatización para la industria del queso “pasta filata”, comprendida entre la coagulación de la leche hasta su transformación en queso.

Igualmente ofrece la solución completa de plantas desde la descarga de las tinas de queso hasta el empaque del producto. El tipo de queso “Pasta Filata” permite fabricar quesos tipo Mozzarella, Pizza Cheese, Provolone y Kasar entre otros.

Cuenta con tecnologías de procesamiento para fabricar los siguientes quesos:

– Pasta fresca Filata con un contenido de humedad diferente (por ejemplo, mozzarella de leche de búfala, fiordilatte y queso para pizza).

– Filatelia de Pasta Cocida con bajo contenido de humedad y alta estructura fibrosa, características propias de un queso apto para la fase de maduración (p. Ej., Provolone, Caciocavallo y Kasar, etc.).

– Quesos y productos alimenticios elaborados, que son productos destinados a aderezos para platos preparados y pizzas frescas y congeladas obtenidas por la tecnología de estirado al vapor, utilizando como materia prima: caseína en polvo, mantequilla y grasas vegetales, sales de fusión y diferentes quesos.

Sistemas de maduración y drenaje de cuajada

ALMAC, cuenta con diferentes soluciones para ayudar a la descarga del suero de la cuajada producida por las cubas de coagulación conectado mediante tuberías especiales a la descarga de las tinas de queso.

La cuajada mezclada con suero se descarga en el rodillo escurridor que, gracias a una superficie perforada, permite separar el exceso de suero de la materia sólida. El suero se transporta a una cuba de acumulación mediante una bomba centrífuga y mediante un tubo y de aquí se envía a un tanque especial para su almacenamiento.

La cuajada separada del suero se envía, según la maduración utilizada: bien en los carros de drenaje (maduración láctica) o en un grupo de escurrimiento automático (maduración cítrica o mixta).

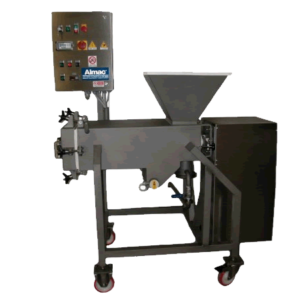

Transportadora por lotes y cortadora de cuajada

El modulo transportador por lotes está equipado con un cortador de cuajada montado directamente en el cuerpo de la máquina mediante un gancho pivotante horizontalmente para facilitar las operaciones de lavado.

Los bloques de cuajada se introducen en las dos secciones del cuerpo cilíndrico de la cortadora de cuajada, donde se cortan con tres cuchillas ajustables para obtener lonchas del grosor deseado. El transportador de lotes tiene como objetivo recibir los trozos de cuajada de la cortadora de cuajada y transportarlos continuamente mediante dos sinfines hasta la camilla, ayudando así al trabajo del operario. La cantidad de cuajada procesada es regulable por medio del temporizador electrónico equipado en el panel de control eléctrico.

Máquina estiradora de queso

Almac cuenta con el desarrollo de máquinas diseñadas para la producción continua de pasta filata, a partir de cuajada picada con el grado de pH adecuado.

Estas estiradoras son aptas para producir los siguientes tipos de quesos: QUESO PARA PIZZA – MOZZARELLA DE LECHE DE BÚFALO – MOZZARELLA DE LECHE DE VACA – FIOR DI LATTE – SCAMORZA – PROVOLONE – KAZAR y KASHKAVAL entre otros.

Máquina moldeadora de queso

Máquina apta para la producción de quesos pasta-filata con alto contenido de humedad. La producción horaria desarrollada por esta máquina asegura su mayor rendimiento entre todas las máquinas de moldeo por rodillos que ofrece el mercado.

Esta línea de máquinas apta para la elaboración de quesos de pasta hilada tales como:

QUESO MOZZARELLA

CREMA DE LECHE

SCAMORZA

QUESO PROVOLONE

OVOLINO

Nudos

QUESO PARA PIZZA

Máquina extrusora de queso

Máquina s extrusoras dequeso con rendimiento por hora hasta 2000 kg, apta para la producción de productos cilíndricos con pesos de 300 gr a 10 kg (según la longitud del queso) y, eventualmente, también pesos superiores. Esta máquina es apta para extruir los siguientes productos: MOZZARELLA PARA PIZZA – QUESO FUNDIDO – ALIMENTOS entre otros.

Homogenización

La homogenización permite reducir y dispersar las partículas suspendidas en los fluidos logrando una alta estabilidad en los productos, sin importar los tratamientos posteriores que estos puedan experimentar.

Ofrecemos diferentes soluciones de homogenización que van desde la producción de helados, salsas y diferentes productos alimenticios, hasta productos cosméticos y pinturas, farmacéuticos y petroquímicos.

Nuestra marca aliada en esta línea es Homogenizadores BOS Alemania. Especializada en producir repuestos compatibles con APV, SPX, Gaulin

Homogeneizadores

Los homogeneizadores BOS cumplen con la normativa CE y están disponibles con capacidades de 30 a 50.000 LPH, con presión de homogeneización hasta 800 bar.

BOS cuenta con los siguientes modelos :

MG2. Esta máquina soporta Presiones hasta 800 bar con Capacidades desde 30 a 1300 l/h

MG3/MG4. Esta máquina soporta Presiones hasta 700 bar con Capacidades hasta de 5000 l/h

MG12/MG14. Esta máquina soporta Presiones hasta 600 bar con Capacidades hasta de 11000 l/h

MG18. Esta máquina soporta Presiones hasta 600 bar con Capacidades hasta de 15000 l/h

MG30. Esta máquina soporta Presiones hasta 600 bar con Capacidades hasta de 20500 l/h

MG45. Esta máquina soporta Presiones hasta 600 bar con Capacidades hasta de 25000 l/h

MG140. Esta máquina soporta Presiones hasta 600 bar con Capacidades hasta de 50000 l/h

Fabricación de mantequilla

Simon Freres ofrece soluciones de producción en continuo de mantequillas, que incluyen:

- La fabricación de todo tipo de mantequilla.

- El bombeo y la distribución hacia las máquinas de envasado.

- El amasado, la texturación y la mezcla de las materias grasas, congeladas o no, en vistas de su reacondicionamiento o de su utilización industrial.

- El envasado en cajas de cartón semiautomático o completamente automatizado.

- La asistencia tecnológica para la puesta a punto de nuevos procedimientos o nuevos productos.

Mantequera CONTIMAB ®

De la mano de Simon Freres ofrecemos una gama de mantequeras en continuo de alto rendimiento y calidad, las principales ventajas:

– Una gran flexibilidad de utilización: batido de todos los tipos de cremas con un porcentaje de materia grase que puede variar entre 30 y 60%. Se tienen en cuenta, desde la concepción misma, las normas alimentarias que garantizan la producción de una mantequilla perfectamente sana (EHEDG).

– Una construcción robusta con facilidad de mantenimiento que se toma en cuenta desde el diseño de la máquina.

– Un control excelente de la temperatura de la mantequilla gracias a la circulación de agua congelada en todas las secciones.La producción de una mantequilla completamente des-aireada, lo que mejora su conservación y permite obtener una densidad constante.

– Una gran variedad de productos terminados que van de la mantequilla pura a los productos mixtos aligerados (untables). Ver Gama Especialidades.

SIMON FRÈRES puede suministrar tanto la maquina sola como la línea completa, con niveles de automatización adaptados a cada usuario.

Fabricación de margarina y manteca vegetal

Gerstenberg Services suministra equipos y repuestos innovadores de calidad de la serie Polaron con características sobresalientes para la producción de margarina, manteca vegetal, ghee, productos para untar bajos en grasa, CBS, mantequilla para untar, AMF, mantequilla texturizada y productos relacionados dentro de la grasa amarilla y el aceite comestible. industria, basada en una experiencia de largo plazo

Producción de margarina y manteca vegetal

Gerstenberg Services ha desarrollado la Serie Polaron de intercambiadores de calor de superficie raspada (SSHE) de alta presión, bombas de pistón, máquinas de rotor de pasadores y plantas piloto, así como diversos accesorios para suministrar líneas de cristalización que constan de los equipos mencionados anteriormente, así como soluciones completas llave en mano que incluyan el equipo de preparación necesario, etc., además del equipo de cristalización.

Intercambio de calor

La transferencia de calor juega un papel decisivo en la industria. Una amplia gama de procesos requieren intercambiadores de calor ya sea por placas o tubulares.

Asesoramos a nuestros clientes en procesos que requieran intercambio de calor tanto para calentar como para enfriar fluidos llevando las materias primas a la temperatura ideal de reacción.

Nuestra marca aliada en esta línea es Intercambiadores de calor THERMOWAVE.

Intercambiador de calor para Bebidas y cerveza

Ya sean jugos de frutas, batidos, té helado, Coca-Cola, cafés refrigerados o bebidas carbonatadas; la gama de intercambiadores de calor de placas de Thermowave tiene una alta eficacia en la industria de las bebidas con experiencia amplia experiencia en el sector, brindamos acompañamiento en la selección de materiales y variantes garantiza una solución eficiente tanto técnica y económicamente para todas las aplicaciones.

Intercambiador de calor para fluidos, gases y mezclas

La refrigeración de productos alimenticios, medios de proceso, salas y edificios impone exigencias especialmente altas al diseño hidráulico y termodinámico, por tanto, en última instancia, en la seguridad del proceso.

Los intercambiadores de calor de placas thermowave de la gama de productos thermoline Vario tienen un diseño extremadamente flexible. Esto nos permite dar respuesta a las necesidades específicas en para diversos tipos de fluido, gases y mezclas requeridas en la industria.

Intercambiador de calor para refrigerantes naturales

Los intercambiadores de calor de placas thermolinePlus se caracterizan por su excelente eficiencia en alta presión.

aplicaciones con refrigerantes naturales, como CO2 y NH3.

Los productos thermoline Plus constan de módulos soldados con láser y se utilizan para procesos de refrigeración industrial. Por lo tanto, los medios de servicio necesarios en el sector de la alimentación y las bebidas se pueden enfriar de forma respetuosa con el medio ambiente.

Intercambiador de calor para agua y refrigerante

Los intercambiadores de calor de placas se utilizan en aplicaciones relacionadas con la fabricación

industrias de alimentos y bebidas además de producción de todo tipo de agua. Las aplicaciones comprenden calentar y enfriar productos como refrescos, agua, zumos, cerveza y leche y conservación por pasteurización o alta temperatura.

Los intercambiadores de calor de placas Thermowave permiten la conservación de energía y recursos además de la reducción del uso de materias primas, proporcionando una transferencia de energía altamente eficiente y un manejo cuidadoso de los flujos de producto y, por lo tanto, contribuyen de manera asertiva para garantizar la calidad.

Intercambiador de calor para refrigerantes sintéticos

Los evaporadores de Thermowave se utilizan principalmente con refrigerantes naturales, pero también son adecuados para refrigerantes sintéticos. La serie thermoline Plus con presiones de funcionamiento de hasta 63 bar es especialmente adecuada para aplicaciones de CO2. Ya sea condensación, atemperamiento o condensación parcial – a altas temperaturas.

Enfriadores de aire

Con casi un siglo de experiencia en tecnológica e ingeniería, los enfriadores de aire Guntner son reconocidos por su alta calidad, robustez y confiablilidad.

La gama de enfriadores de aire Güntner también viene con una certificación HACCP, para cumplir con los requisitos de higiene de su país.

Además, toda la serie COMPACT de refrigeradores viene con una garantía de 3 años como estándar, lo que le brinda aún más tranquilidad.

Enfriadores secos

Vienen en varias formas y tamaños, nuestros Dry Coolers van desde unidades muy pequeñas hasta 13 m. Son los preferidos por la mayoría de consultores y usuarios finales debido a su bajo perfil, bajo nivel de sonido y facilidad de instalación.

Todos los Dry Coolers de Güntner son adecuados para aplicaciones al aire libre, sin embargo, algunos están diseñados para usarse en interiores.

Condensadores y enfriadores de gas

Los condensadores y refrigeradores de gas Guntner vienen en varias formas y tamaños que van desde unidades muy pequeñas hasta 13 m. Son los preferidos por la mayoría de consultores y usuarios finales debido a su bajo perfil, bajo nivel de sonido y facilidad de instalación.

Todos los condensadores y refrigeradores de gas de Güntner son adecuados para aplicaciones al aire libre, sin embargo, algunos están diseñados para usarse en interiores.

Intercambio de calor con placas soldadas

Los intercambiadores de calor de placas soldadas son una de las formas más eficientes de transferir calor. Están diseñados para proporcionar un rendimiento incomparable con el menor costo de ciclo de vida. La elección de la tecnología soldada para su próximo proyecto de calefacción o refrigeración traerá muchos beneficios, incluido el ahorro de espacio, energía y mantenimiento.

Compacto

Los BPHE son extremadamente compactos en comparación con otras tecnologías. La huella puede ser tan pequeña como una décima parte de la de un intercambiador de calor de carcasa y tubos o la mitad de la de un PHE de junta.

Eficiente

Sin necesidad de juntas ni equipos de soporte, aproximadamente el 95% del material se utiliza para transferir calor. El flujo altamente turbulento también le permite utilizar pequeñas diferencias de temperatura de manera eficiente.

De confianza

La construcción robusta no requiere juntas, lo que elimina el riesgo de fugas. Esto significa un rendimiento térmico e hidráulico estable, con un mantenimiento mínimo y un tiempo de inactividad operativo.

Flexible

El tamaño compacto utiliza el espacio de manera eficiente y hace que el diseño del sistema sea más flexible. Las instalaciones más grandes se pueden construir unidad por unidad a través de puertas y ascensores estándar, y es fácil expandir la capacidad cuando aumenta la demanda.

Económico

Ahorro de energía, mantenimiento, repuestos e instalación. El costo del ciclo de vida de 15 a 20 años a menudo puede ser la mitad del de una solución sellada correspondiente.

Autolimpiante

Nuestros BPHE son normalmente autolimpiantes, gracias a flujos muy turbulentos. En aplicaciones con un alto riesgo de incrustaciones o incrustaciones, la limpieza en el lugar (CIP) es fácil sin necesidad de desmontar.

Personalizado

Al combinar el diseño de la placa, los materiales y las conexiones de los componentes estándar, mantenemos los plazos de entrega cortos y, al mismo tiempo, maximizamos la producción en su aplicación específica.

Evaporadores

RELCO proporciona evaporadores de película descendente, MVR y TVR para aplicaciones en plantas lácteas, alimentarias, químicas y farmacéuticas.

La experiencia de RELCO en el diseño de evaporadores combina tecnología de vanguardia con principios básicos de concentración térmica probados para proporcionar sistemas y equipos sin problemas que pueden aumentar la producción utilizando menos energía.

Como proveedor global de sistemas de evaporación, RELCO diseña evaporadores con diferentes configuraciones y múltiples velocidades de flujo para procesos independientes o sistemas integrados que agregan secado u otras funciones. Con oficinas de ingeniería en los Estados Unidos y los Países Bajos, RELCO ofrece evaporadores personalizados de alta eficiencia a cualquier parte del mundo.

Sistemas de secado

RELCO suministra soluciones de secado para múltiples aplicaciones ya sea en para leche, suero, proteína o diferentes productos alimenticios, farmacéuticos e industriales.

SISTEMA DE SECADO DE CORREA DE DISTRIBUCIÓN

El sistema de secado por correa de distribución de RELCO® está diseñado para promover la producción de suero y polvos permeados que fluyen libremente, no se apelmazan y no son higroscópicos.

SISTEMA DE SECADO DE PROTEÍNAS

El sistema de secado de proteínas RELCO® está personalizado para procesar productos proteicos como WPC34-80 (concentrado de proteína de suero), WPI (aislado de proteína de suero), MPC80 (concentrado de proteína de leche), MPI (aislado de proteína de leche), WPC microparticulado y Pro-cream.

SISTEMA DE SECADO DE LECHE

El sistema de secado de leche de RELCO está personalizado para procesar productos lácteos como NFDM (leche láctea sin grasa), Codex Skim, WMP (leche entera en polvo), suero de leche, IMF (fórmulas de leche para lactantes), levaduras, polvos encapsulados y sangre.

SISTEMA DE SECADO PERMEATO L-TECH ™

El sistema de secado de permeado L-TECH ™ de RELCO está diseñado específicamente para secar el permeado comestible resultante de la filtración de leche o suero en polvo no higroscópico ni apelmazado.

SISTEMA DE SECADO DE LACTOSA L-TECH ™

Reconocido como el líder mundial en tecnología de procesamiento de lactosa, el sistema de secado de lactosa L-TECH ™ de RELCO está diseñado específicamente para procesar la lactosa en un polvo comestible de alta calidad con los costos operativos y de capital más bajos de la industria.

Haga su cotización

Dirección

Calle 3A 64-16 , Cali, Colombia

Teléfono

(57)(2) 370-3928

ventas@suppliescolombia.com